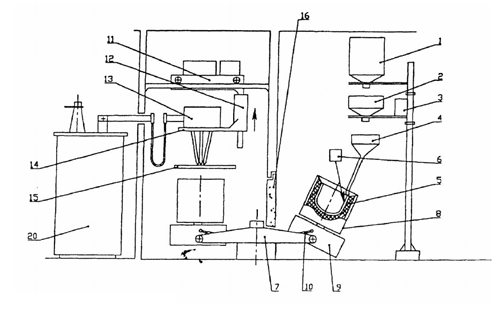

Структурная схема установки наплавки кварцевых тиглей

Установка наплавки кварцевых тиглей

Роторная автоматизированная установка для получения кварцевых тиглей

предназначена для автоматизированного изготовления методом электродуговой наплавки в графитовых плавильных ёмкостях кварцевых тиглей, используемых в производстве монокристаллов кремния.

Установка имеет в своём составе:

Установка работает следующим образом:

Устройство загрузки кварцевой крупки автоматически отмеряет из транспортной тары заданную массу крупки и помещает её в бункер засыпки.

Включаются привода вращении и наклона плавильной ёмкости. Включается вакуумная система, предназначенная для удержания и уплотнения формируемого слоя крупки. После достижения заданной скорости вращения и заданного угла наклона плавильной ёмкости, механизм рассыпки по заданной траектории, копирующей внутреннюю поверхность плавильной ёмкости, начинает рассыпку крупки на внутреннюю поверхность графитовой формы плавильной ёмкости слоем заданной толщины. Одновременно профилирующий механизм окончательно выравнивает слой нанесённой крупки и удаляет срезанные неровности.

По окончании формирования слоя крупки, вращающаяся плавильная ёмкость выравнивается до вертикального положения, после чего устройство поворота плавильных ёмкостей перемещает вращающуюся плавильную ёмкость с нанесенным слоем крупки в плавильную камеру. Плавильная камера оборудована закрывающимися створками, служащими для предотвращения засветки дугой обслуживающего персонала и уменьшения до допустимых пределов шума, производимого дугой.

Осуществляется поджиг дуги и после достижения её устойчивого горения механизм вертикального перемещения блока электродов перемещает факел горения дуги в заданную точку. Происходит расплавление слоя нанесённой крупки с формообразованием тигля.

По окончании времени отсчёта плавки блок электродов поднимется в заданное исходное положение и дуга гасится.

Процесс плавки тигля отображается на экране монитора, посредством видеокамеры, установленной в плавильной камере.

Во время процесса плавки происходит формирование слоя крупки на второй плавильной ёмкости, занимающеё диаметрально противоположной положение первой плавильной ёмкости на устройстве поворота ёмкостей.

После остывания тигля, полученного в первой плавильной ёмкости, до заданной температуры, механизм поворота перемещает вторую плавильную ёмкость, на которой уже сформирован слой крупки, в камеру плавки, а первую на позицию формирования слоя крупки.

Готовый тигель извлекается из плавильной ёмкости и начинается очередной процесс формирования слоя крупки в плавильной ёмкости, описанный ранее. Одновременно с этим происходит очередная плавка тигля в другой плавильной ёмкости. Таким образом процесс производства тиглей происходит непрерывно.

Производительность установки зависит от размера получаемого тигля. С увеличением размера время технологического процесса получения тигля возрастает. Для получения тиглей заданного типоразмера необходимо установка соответствующей плавильной ёмкости.

| Наименование параметра, единица измерений | Значение | |

|---|---|---|

| Диаметры изготавливаемых тиглей, мм | 330 356 406 457 508 |

|

| Количество плавильных ёмкостей, шт | 2 | |

| Система управления | автоматическая, на промышленном компьютере с управляющей программой и контроллерах. Блок автоматической стабилизации режима горения дуги с ЧРП положения электродов | |

| Производительность установки, тиглей/час | 2 … 3 | |

| Потребляемая электрическая мощность, кВА | 1600 (max - в режиме поджига дуги) | |

| Переменное напряжение питания частотой 50 Гц | 380 | |